Webなんでも鋳物館 鋳物の歴史

第3章 鋳物の現代史 2. 昭和中期以降の発展

1955年(昭和30年)ごろまで

1922年に開発されたミーハナイトメタルは、約30年後の1951年に技術導入された。その接種と鋼材配合をともなう徹底した管理方式に刺激され、わが国の鋳鉄鋳物の品質は非常に向上した。また、1952年にはINCOよりより球状黒鉛鋳鉄に関する最初の特許権を得ている。他には、京都大学沢村宏博士のTiスラグ処理による共晶黒鉛鋳鉄(SH鋳鉄)、名古屋大学久恒中陽博士による石灰窒素処理鋳鉄(NH鋳鉄)、東北大学本間正雄博士によるセンダイトメタルなどが相ついで発表、工業化された。

また、1953年には久保田鉄工所(現在の株式会社クボタ)が遠心力鋳造法による鋳鋼管の鋳造を開始した。造型では、1954年に炭酸ガス型法(CO2 Process)が導入、翌年にはFS法(Fluid Sand Process:流動鋳型造型法)がソ連で発表された。

1965年(昭和40年)ごろまで

1956年科学技術庁金属材料技術研究所が設立、この年ねずみ鋳鉄品のJIS規格(G5501)が制定され引張強さの最高が17kgf/m2から35kgf/mm2になった。これはミーハナイト鋳物の管理技術導入などで鋳鉄が強靱化したことを物語っている。

1956年12月シェルモールド法の技術普及をはかる目的で、精密鋳造研究会が発展解消し日本シェルモールド協会(現在の日本鋳造技術協会)が発足した。1960年1月に日本綜合鋳物センター(現在の素形材センター)が、7月に日本鋳造機械工業会が設立された。

日本鋳物協会(現在の日本鋳造工学会)が創立25周年を迎えた1957年ごろから鋳鉄溶解炉として低周波誘導電気炉が注目され、その後10年ぐらいで急速に使用比率が増した。キュポラ関係もこのころから送風量と溶湯性状、コークス粒度の影響、送風の湿度の影響と除湿方法、などに関する研究と製造現場への適用が進められた。また、炉況の安定化をはかる方法のひとつとして、炉壁を水冷するいわゆる水冷キュポラが注目されたのは1958年ごろからである。

1975年(昭和50年)ごろまで

写真1:第35回国際鋳物会議(京都)

この10年間でわが国鋳造界最大の出来事は、1968年の第35回国際鋳物会議の開催と工場内作業環境や住民の生活環境クリーン化の動きが活発になり鋳物工場も環境管理に努めたことであろう。日本で初めて開催した国際鋳物会議は、1968年10月海外400名を含む千数百名の参加のもと京都国際会議場で盛大に開会式をあげた。(写真1参照) 日本の鋳物工業で公害・作業環境の問題が取り上げられるようになったのは1965年ごろからで、まずキュポラから大気中に放散するばいじん・有毒ガスによる大気汚染と、造型・砂処理場の粉塵による作業環境悪化が注目された。そして1974年ごろから集塵装置などの現場への設置が活発に行われるようになった。

鋳型の造型技術では、1971年にプラスチックフィルムで鋳型中の砂を外部と遮蔽し、減圧にして鋳型を固定するという独創的造型法「V-プロセス」が開発された。

1973年の石油危機以来、エネルギー節約を主目的としたキュポラの構造や操業法の改造が盛んになった。主羽口の上方に設けた2次羽口から送る空気で炉内のCOガスを燃焼させて地金の余熱効果を向上させたり、排熱を利用する送風予熱用熱交換器や冷凍機などを用いる送風中の湿分除去装置の開発、酸素富化操業、熱効率を向上させる炉容量の大型化、エネルギー節約と成分調整を目的にコークスブリーズの羽口吹き込みといったような種々の新しい装置の開発と操業法の見直しも行われるようになった。

その後の発展

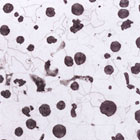

写真2:顕微鏡組織写真

ねずみ鋳鉄 |

CV鋳鉄 |

球状黒鉛鋳鉄 |

ADI |

その後もわが国の鋳造界は技術面でますます発展を続けた。

鋳鉄の材質の分野では球状黒鉛鋳鉄生産量の伸びがめざましいが、その材質や処理方法などの改良向上の点で大きく進歩し、ポーラスプラグによる脱硫・球状化処理やインモールド法の採用などが積極的に進められた。また、REやBiを含む薄肉用球状化剤が開発され、最小肉厚2mm程度のフェライト地のものの生産が可能になる一方、キャスクをはじめとして超厚肉の大型構造品への適用もはかられ、400~700mm厚の製造も可能になるなど、適用肉厚範囲が大幅に広げられた。

1979年に名称をCompacted/Vermicular Graphite Cast Iron と統一されたCV鋳鉄も安定して生産されるようになり、ADI(Austempered Ductile Iron)の生産技術もしだいに確立されてきた。(写真2参照)

このほか、金型鋳鉄も研究段階から一歩進んで生産体制に入った。コンピュータによる鋳造工程の管理、プロセスコントロールをはじめ凝固解析システムを使った不良対策や方案歩留り向上がはかられるなど、コンピュータ処理技術を鋳造技術に活用しようとする動きもきわめて活発である。

写真3:長時間連続操業を可能にしたアイシン高丘(株)自社開発キュポラ

写真4:モニターによるキュポラ操業の状態監視

溶解の誘導電気炉ではサイリスタの開発もあって低周波炉から中周波あるいは高周波と周波数の高い効率の良い炉が注目され、その使用比率もしだいに増してきている。キュポラ関係では作業環境面で有利なことおよび操業制御が容易なことからコークスの代わりに流体燃料使う構造や操業法が注目された。Cokeless Cupola やGas Cupola がその代表である。しかし、キュポラ操業面での大きな進歩は長時間操業法の確立とコンピュータ支援管理システムの開発であろう。長時間操業はドライボトム方式など構造および耐火ライニング材の開発に支えられ、わが国ではアイシン高丘(株)、いすゞ自動車(株)、マツダ(株)、ダイハツ金属工業(株)など自動車関連の鋳物工場および(株)クボタ、(株)栗本鐵工所など鋳鉄管工場などが着々と成果をあげ、現在3~6ヶ月の長期連続操業が可能になった。(写真3、4参照)

このほか、鋳型面でのフラン樹脂型やコールドボックス法、フルモールドプロセスなど近年の技術上の進歩はきわめて急速でめざましいものがある。

【アイシン高丘30年史掲載「鋳物の歴史」石野亨執筆より抜粋】